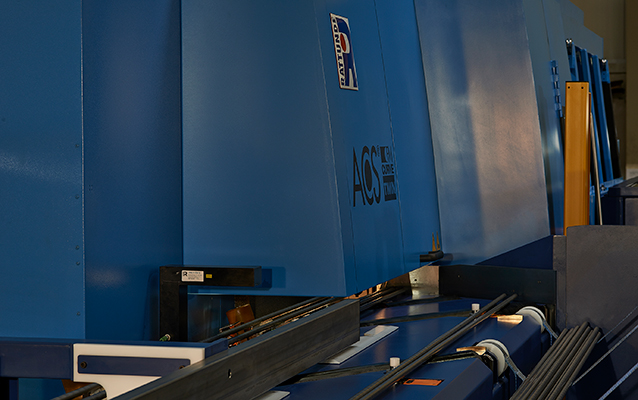

Sierra completamente automática con dispositivo opcional de medición de las longitudes de las piezas de trabajo.

Técnica de corte y aserrado

+ CFM TWIN Biselado

TWINCUT

Permite cortar (aserrar) en corte doble y biselar por ambos lados.

– Mecanizado de tubos y barras -

¡Para producir con eficacia!

Durante el procesamiento TWIN el sistema de producción sujeta, corta y mecaniza dos tubos o barras de forma simultánea, paralela y sincrónica.

El sistema de producción ACS®+CFM TWIN corta automáticamente longitudes de fabricación o longitudes fijas en piezas de trabajo de cualquier longitud que se desee y las entrega de forma automatizada al siguiente proceso de mecanización previsto como, por ejemplo, la mecanización de ambos extremos de la pieza. Dentro de la amplia gama disponible de opciones de mecanización se encuentran el torneado, el biselado de biseles interiores y exteriores así como el biselado de planeo.

Corte, torneado y biselado…

Mecanización radial en la aplicación de corte doble.

Mecanización sincrónica de tubos y barras.

Funciones técnicas

- Sistema de producción para el corte y aserrado individual y múltiple

- Mecanización de paredes a partir de 0,5 mm de grosor y de piezas macizas de material

- Opcionalmente: Aspiración de las virutas de la mecanización directamente desde el punto de su aparición (Corte o aserrado)

- Sistema de producción operado por control numérico computarizado (CNC)

- Servoaccionamientos altamente dinámicos

- Proceso de producción completamente automatizado

- Entrada de piezas de material por medio del depósito cargador de haces

- Individualización automática y posicionamiento de las piezas de material inicial

- Bajísimos costes tanto de preparación como unitarios por pieza gracias a periodos mínimos de ciclo

- La más alta seguridad procesal en la producción

- Máxima fiabilidad y flexibilidad en la producción

- Pantallas de fácil manejo y clara estructura de menús

- Modo de producción orientado a la realización de pedidos concretos:

- Creación, almacenamiento y administración de listas de trabajos, productos y datos de corte

- Tanto los parámetros de la pieza de trabajo como los ajustes de la máquina son cargados y realizados de forma completamente automática

- Evaluación y análisis de los datos de producción y de corte de cada pedido

- Detección sin contacto de los cantos del material para conseguir un primer recorte correcto de la pieza y unos extremos restantes ≥ 0 mm

- Producción de piezas de trabajo de hasta 3 diferentes longitudes a partir de una longitud inicial de la pieza.

- Salida (exclusión) definida de las piezas de material a través de tres posibles salidas

- Medición de longitudes para el corte individual y múltiple.

- Corrección automática de la longitud de la pieza de trabajo

- Optimización del consumo de energía y aire comprimido por medio de ajustes relativos al producto

- Control definido de la hoja de la sierra y de su accionamiento

- Control y evaluación de situaciones de choque

- Control de la tensión de sujeción de las herramientas de sujeción

- Regulación continua de la fuerza de sujeción

- Salida (exclusión) definida de piezas de trabajo conforme a parámetros propios como, por ejemplo,

- Longitudes no conformes de piezas de trabajo

- Fallos de sujeción

- Extralimitación del rango nominal del par de giro de la sierra

- Corte inconcluso

- Declaración europea CE de conformidad. Conformidad tanto según las normas de la Unión Europea como según las de los estados de Norteamérica.

- Mecanización integrada de extremos para aplicaciones de corte individual

- Mecanización simultánea de ambos extremos de la pieza de trabajo

- Opcionalmente: Aspiración de las virutas de la mecanización directamente desde el punto de su aparición (biseladora)

- Utilización de cabezales fijos y regulables de mecanización de extremos

- Posicionamiento óptimo así como sujeción centrada de las piezas de trabajo en relación a las herramientas de mecanización de extremos (horizontal y verticalmente de 0,001 a 0,1mm)

- Control y manejo centralizados de las herramientas de corte y de los parámetros de mecanización

- Cuentapiezas

- Superficie de corte

- Par de giro

- Desgaste de la herramienta

- Control centralizado de la sujeción de la pieza de trabajo en el sujetador CFM

- Especificación y administración centralizada de los valores límite

- Regulación continua de la fuerza de sujeción

- Medición de longitudes de cada pieza de trabajo después del biselado

- Corrección automática de la longitud de la pieza de trabajo

- Salida (exclusión) automática y definida de piezas de trabajo en caso de:

- que se rebasen las tolerancias previamente fijadas

- fallos de sujeción

- que se rebase o no se alcance el par de giro de biselado

- Mecanización integrada de extremos para aplicaciones de corte doble hasta un rango de alcance de la sujeción del diámetro de 45 mm (por pieza de trabajo)

- Mecanización y sujeción sincronizadas y simultáneas de ambas piezas de trabajo

- Sistema TWIN de fijación de la pieza de trabajo. Patentado por RATTUNDE

- Utilización de cabezales fijos y regulables de mecanización de extremos

- Posicionamiento óptimo así como sujeción centrada de las piezas de trabajo en relación a las herramientas de mecanización de extremos (horizontal y verticalmente de 0,001 a 0,1mm)

- Control y manejo centralizados de las herramientas de corte y de los parámetros de mecanización

- Cuentapiezas

- Superficie de corte

- Par de giro

- Desgaste de la herramienta

- Control centralizado de la sujeción de la pieza de trabajo en el sujetador CFM TWIN

- Especificación y administración centralizada de los valores límite

- Regulación continua de la fuerza de sujeción

- Medición de longitudes de cada pieza de trabajo después del biselado

- Corrección automática de la longitud de la pieza de trabajo

- Salida (exclusión) automática y definida de piezas de trabajo en caso de:

- que se rebasen las tolerancias previamente fijadas

- fallos de sujeción

- que se rebase o no se alcance el par de giro de biselado

Datos técnicos

| Rango del diámetro | de 10 a 45 mm |

| Longitudes de fabricación | de 3.000 a 6.500/ 8.000/9.500/12.500/ 14.500/16.500 mm Peso del haz 5.000 kg (6.000 kg) |

| Longitudes de la pieza de trabajo | de 10 a 1.000/2.000 mm |

| Exactitud de producción de la longitud de la pieza de trabajo, Medida de referencia Dₐ = 50 mm |

±0,025 mm s = 0,01 mm |

| Máximo rendimiento de la producción Mecanización TWIN | 5.900 pz/h |

| Máximo rendimiento mecánico de la sierra | 18 kW |

| Tiempos de preparación, recambio de la hoja de la sierra |

2 min |

| Tiempos de preparación, recambio de todas las herramientas de sujeción Mecanización TWIN |

20 min |

| Tiempos de preparación, recambio de los cabezales de mecanización de extremos. Mecanización TWIN |

10 min |

¿Necesita usted más información sobre nuestros productos?

Aproveche la oportunidad y

póngase en contacto con nosotros.

¡Con mucho gusto le asesoraremos!

Resumen de los productos y servicios de RATTUNDE

Máquinas dotadas de técnología de automatización innovadora y orientada hacia el futuro.

“A alta velocidad hacia el futuro”